Parti dell'iniettore di carburante

Invia richiesta

Gli iniettori di carburante sono un componente chiave dei motori a iniezione elettronica. Ricevendo comandi dall'unità di controllo elettronica (ECU), controllano con precisione la fasatura, la portata, la pressione e la nebulizzazione dell'iniezione di carburante, determinando direttamente la potenza del motore, il risparmio di carburante e i livelli di emissioni. Le parti degli iniettori di carburante sono ampiamente utilizzate in vari campi dei motori a combustione interna, tra cui automobili, macchine edili e energia marina.

Principio di funzionamento

Il principio di funzionamento principale delle parti dell'iniettore di carburante è il controllo preciso dell'azionamento elettromagnetico:

1. Stato di standby: quando non c'è alcun segnale di controllo, la molla di ritorno all'interno dell'iniettore di carburante rimane in uno stato compresso, premendo saldamente la valvola a spillo contro il foro di iniezione. La valvola è completamente chiusa, prevenendo efficacemente la perdita di carburante e garantendo che il sistema di alimentazione mantenga una pressione stabile.

2. Esecuzione dell'iniezione: quando l'ECU emette un comando di iniezione in base alle condizioni operative del motore (come regime minimo, accelerazione o variazioni di carico), la bobina elettromagnetica viene immediatamente eccitata per generare un forte campo magnetico. La forza di aspirazione del campo magnetico vince la resistenza della molla di ritorno, sollevando la valvola a spillo e aprendo il foro di iniezione. L'olio combustibile ad alta pressione (con una pressione fino a 2200-2500 bar) viene espulso ad alta velocità attraverso il minuscolo spazio anulare tra l'ago dell'albero sulla testa della valvola a spillo e il foro di spruzzatura. Sotto l'azione del flusso d'aria, viene suddiviso in goccioline di olio nebulizzato di dimensioni micron e distribuite uniformemente nella camera di combustione, creando le condizioni per una combustione completa.

3. Terminazione dell'iniezione: dopo che l'ECU interrompe la corrente, la forza di aspirazione elettromagnetica scompare rapidamente. La molla di ritorno aziona la valvola a spillo per ripristinare e chiudere rapidamente il foro di iniezione, terminando con precisione il processo di iniezione. L'intero ciclo di risposta dura solo da 0,2 a 0,4 millisecondi, consentendo l'iniezione continua ad alta frequenza e soddisfacendo le condizioni operative dinamiche del motore.

Tipi di prodotti tradizionali

1. Iniettore di tipo chiuso:

Utilizzando una struttura della sede della valvola chiusa, il carburante entra in contatto solo con la camera di combustione durante l'iniezione, offrendo un'elevata affidabilità. Principalmente divisi in due tipologie:

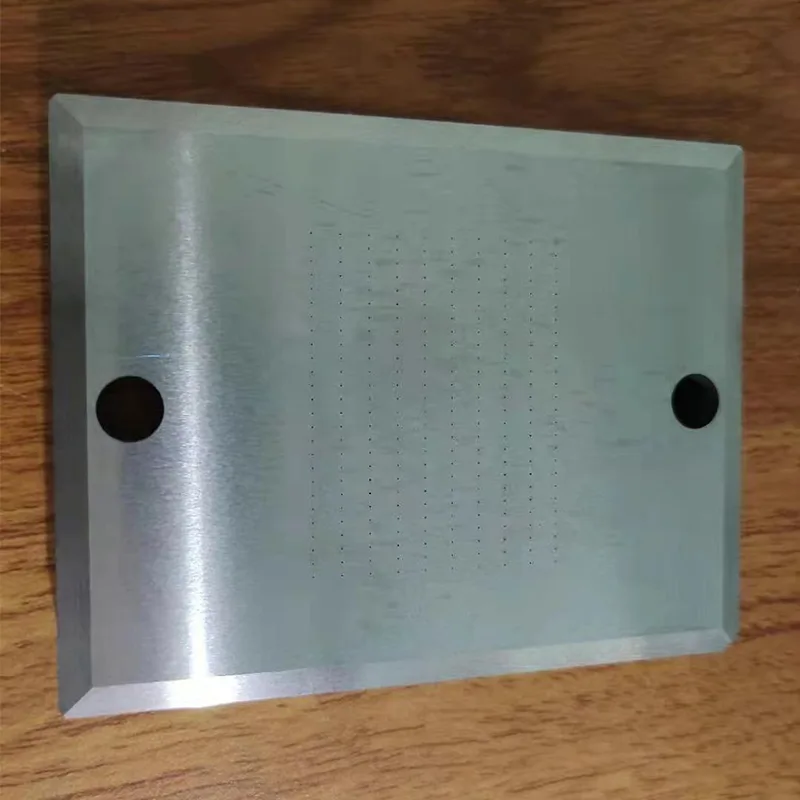

- Tipo di ugello: il numero di ugelli è regolabile da 1 a 10, con un intervallo di diametro compreso tra 0,15 e 1,0 mm. Il carburante viene iniettato direttamente nella camera di combustione attraverso più ugelli, garantendo una buona uniformità di atomizzazione. Adatto per motori benzina e diesel con camere di combustione ad iniezione diretta, come autovetture e autocarri leggeri.

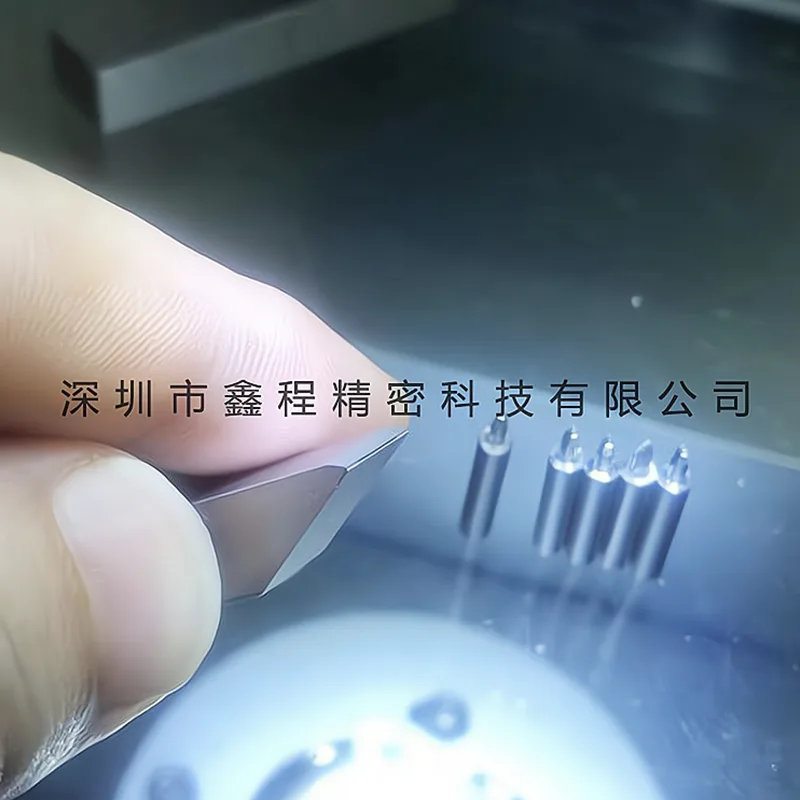

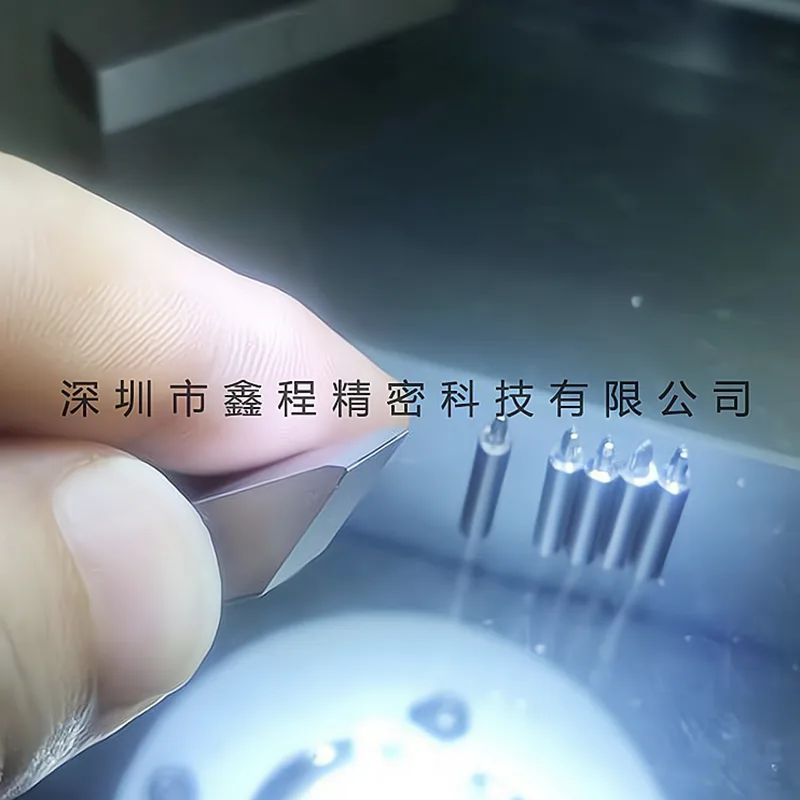

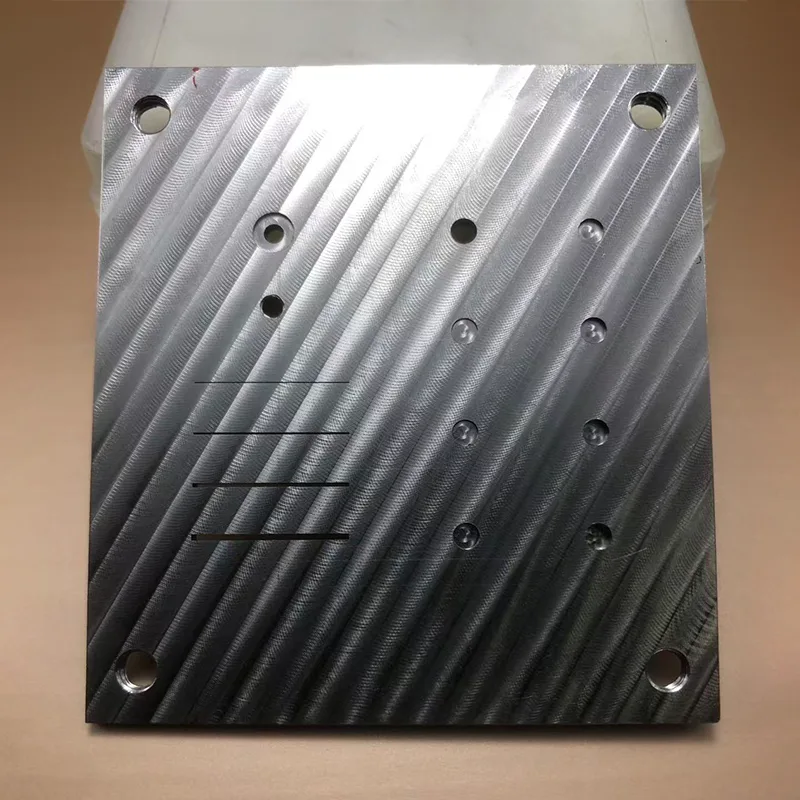

- Tipo ad ago: un ago cilindrico si estende dalla testa della valvola a spillo e si inserisce nell'orifizio di iniezione, facendo sì che il carburante venga spruzzato in una nebbia a forma di anello con un ampio intervallo di atomizzazione, adatto per camere di combustione separate. I tipi derivati speciali includono: tipo a strozzamento (il design della testa dell'ago consente la pre-iniezione, riducendo il rumore del motore diesel), tipo con orifizio allungato (la valvola a spillo è guidata lontano dalla zona calda per evitare inceppamenti, adatto per motori diesel ad alta velocità e ad alte prestazioni) e tipo a raffreddamento forzato (riduzione del carico termico attraverso canali di raffreddamento, utilizzato in centrali elettriche marine di grandi e medie dimensioni).

2. Tipi di iniettori funzionali speciali

- Tipo di valvola a sfera: utilizza una valvola a sfera cava e leggera come elemento di tenuta, con centraggio automatico, prestazioni di tenuta migliori del 40% rispetto alle valvole a ago tradizionali e velocità di risposta più rapida, adatta per sistemi common rail ad alta pressione.

- Tipo di valvola a piastra: raggiunge un movimento alternativo stabile della valvola a spillo attraverso una struttura della valvola a piastra sottile, riducendo il rischio di intasamento dell'orifizio di iniezione del 60%, estendendo gli intervalli di manutenzione, adatto per applicazioni di macchinari tecnici con requisiti complessi di qualità del carburante.

- Tipo multiforo: dotato di 4-12 ugelli di precisione, la copertura dell'iniezione di carburante è più ampia e la combustione è più completa. Queste parti per iniettori di carburante sono progettate per motori diesel a iniezione diretta ad alte prestazioni, come i motori di autocarri pesanti e macchine edili.