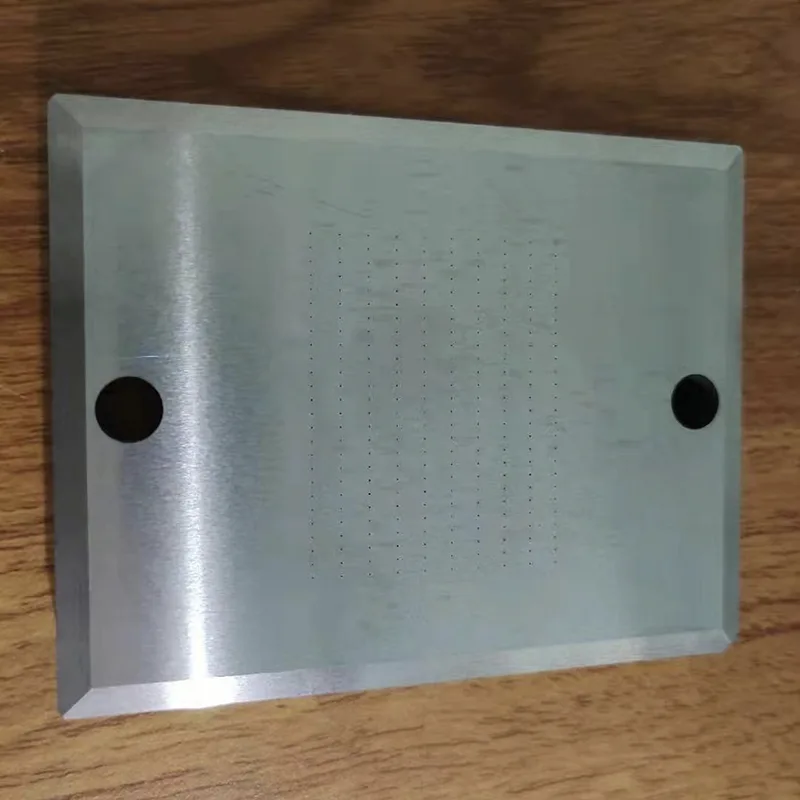

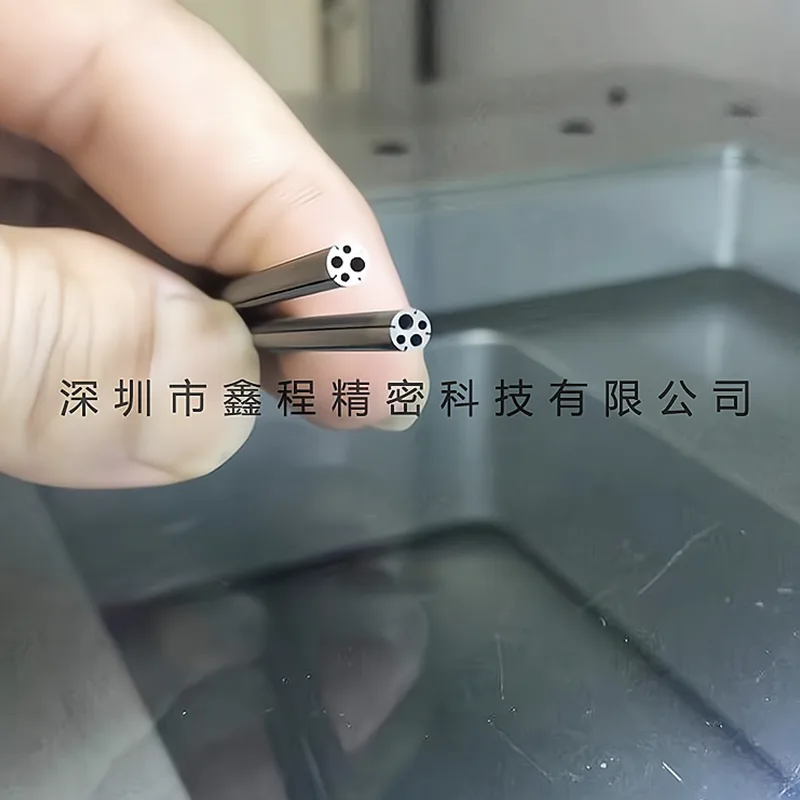

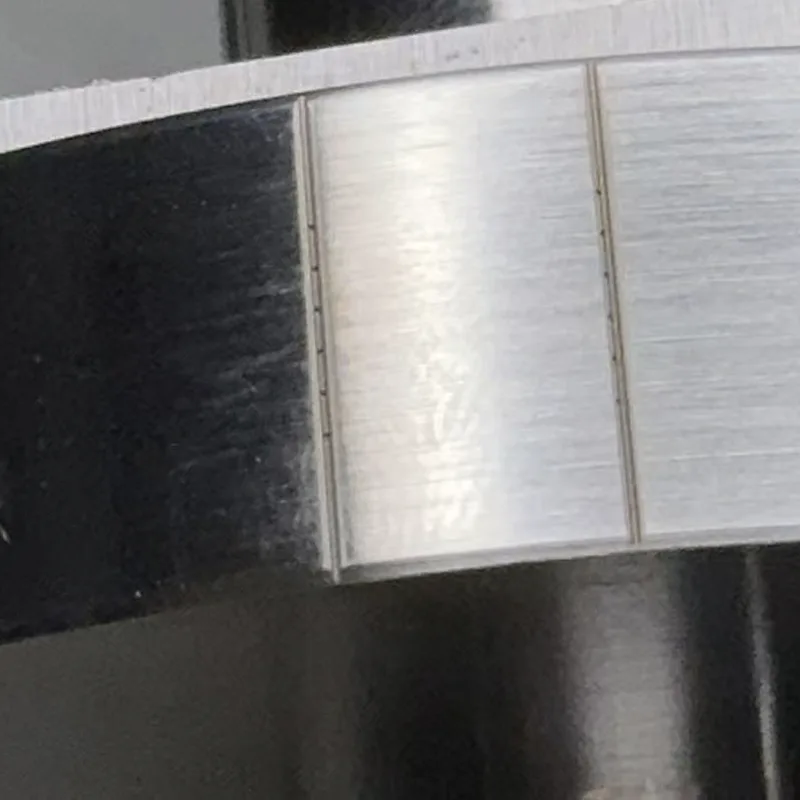

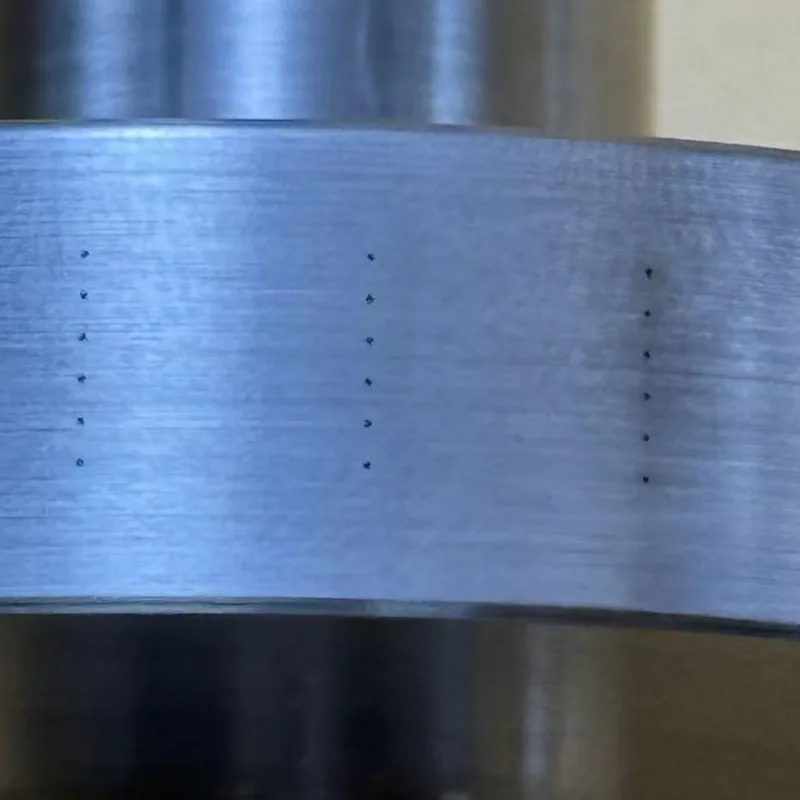

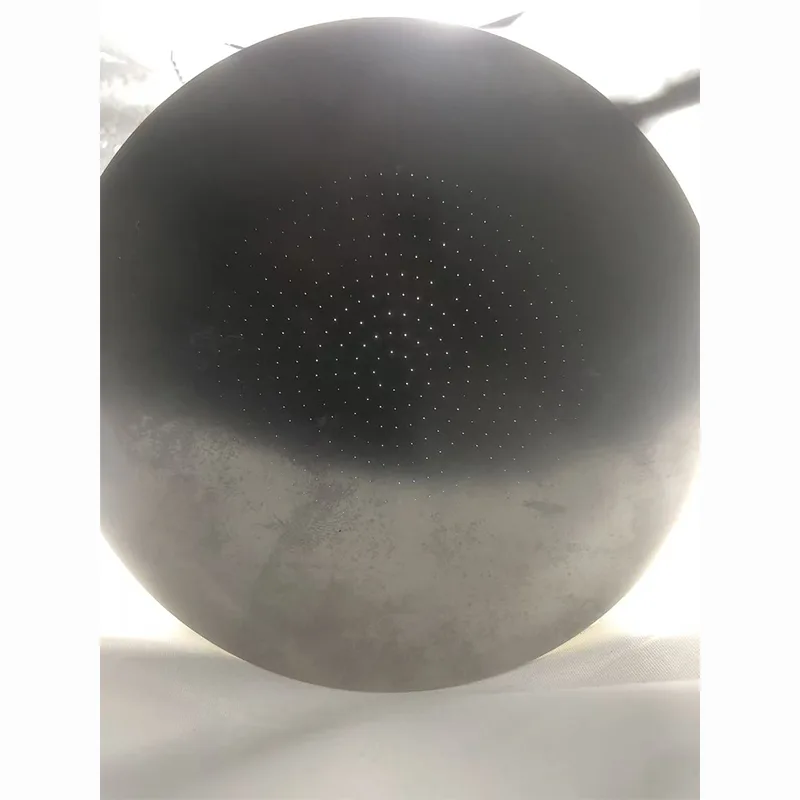

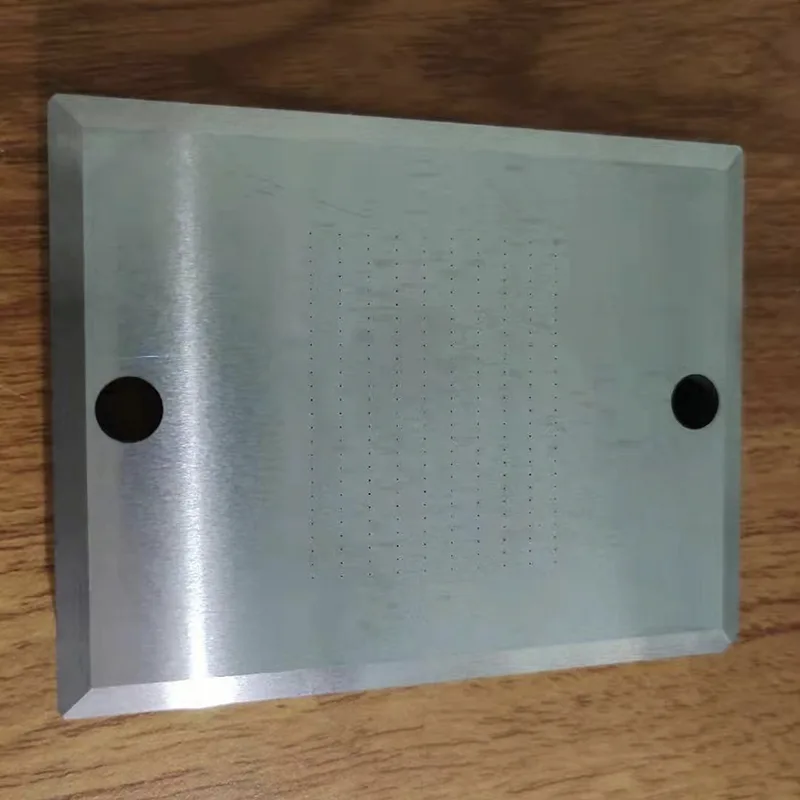

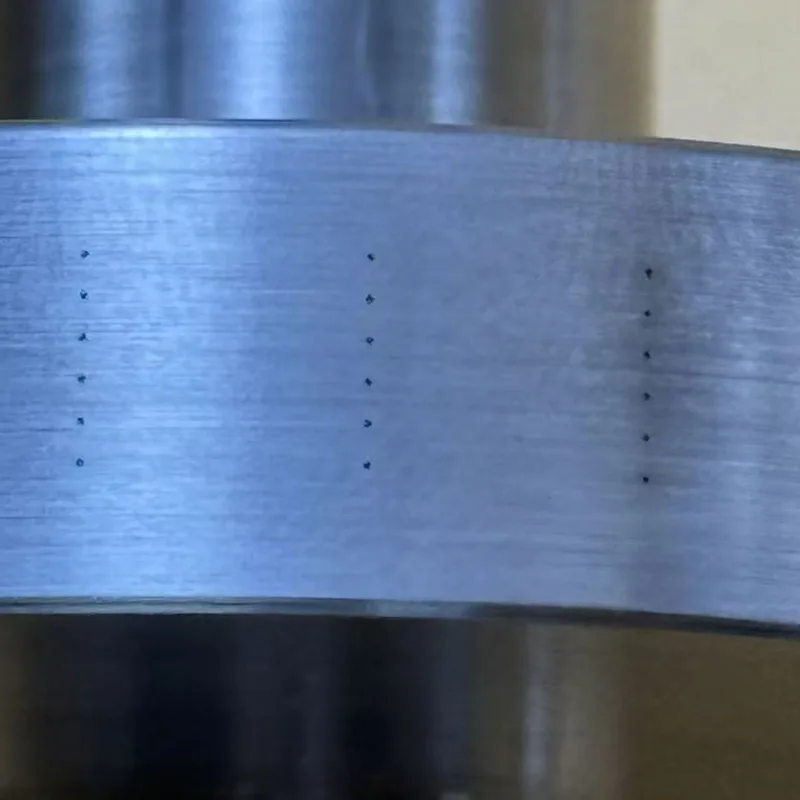

Elettroerosione a filo con foro tondo da 0,15 mm

Invia richiesta

Vantaggi tecnici

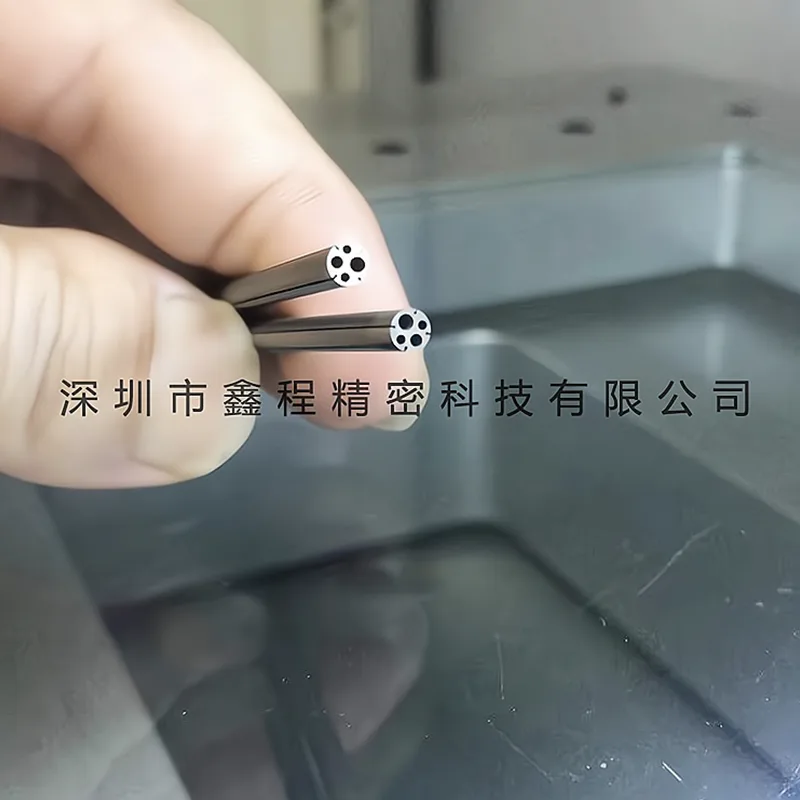

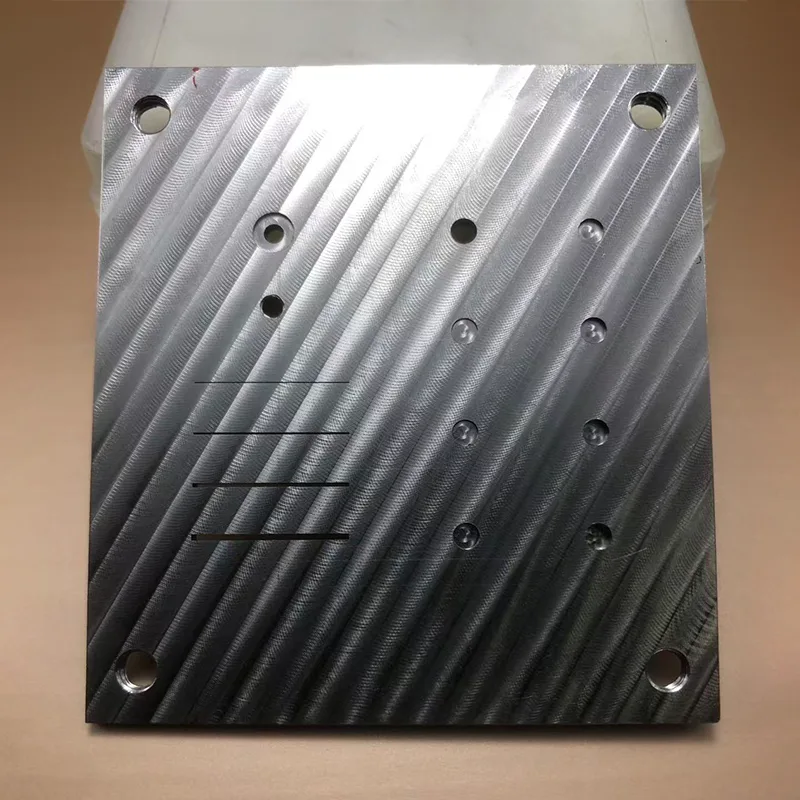

Il servizio di elettroerosione a filo con foro tondo da 0,15 mm utilizza apparecchiature importate per il taglio a filo lento (come Sodick e Charmilles), abbinate a fili di elettrodi in ottone/zincato con un diametro di 0,03-0,1 mm. La scarica a impulsi ad alta frequenza rimuove il metallo e un sistema di servocontrollo adattivo consente una formazione precisa del foro attraverso la fessura stretta e la tecnologia di posizionamento centrale. Gli indicatori di precisione core sono leader del settore:

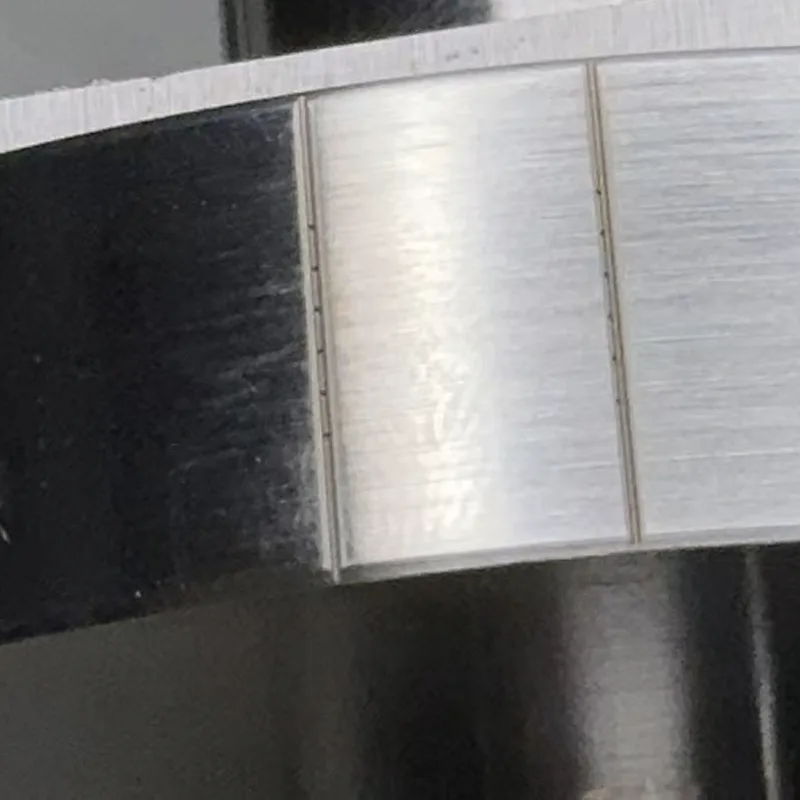

- Precisione dimensionale: la tolleranza della larghezza della fessura è rigorosamente controllata entro ± 0,002 mm e gli errori dimensionali di lunghezza e profondità della fessura sono ≤ 0,003 mm, soddisfacendo i requisiti di precisione di GB/T 13916-2008;

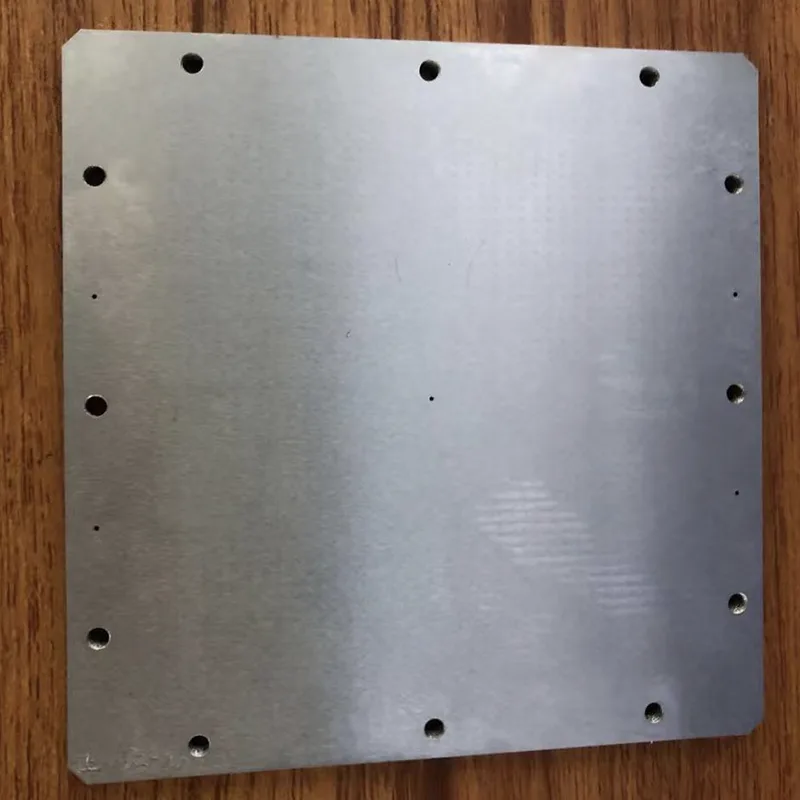

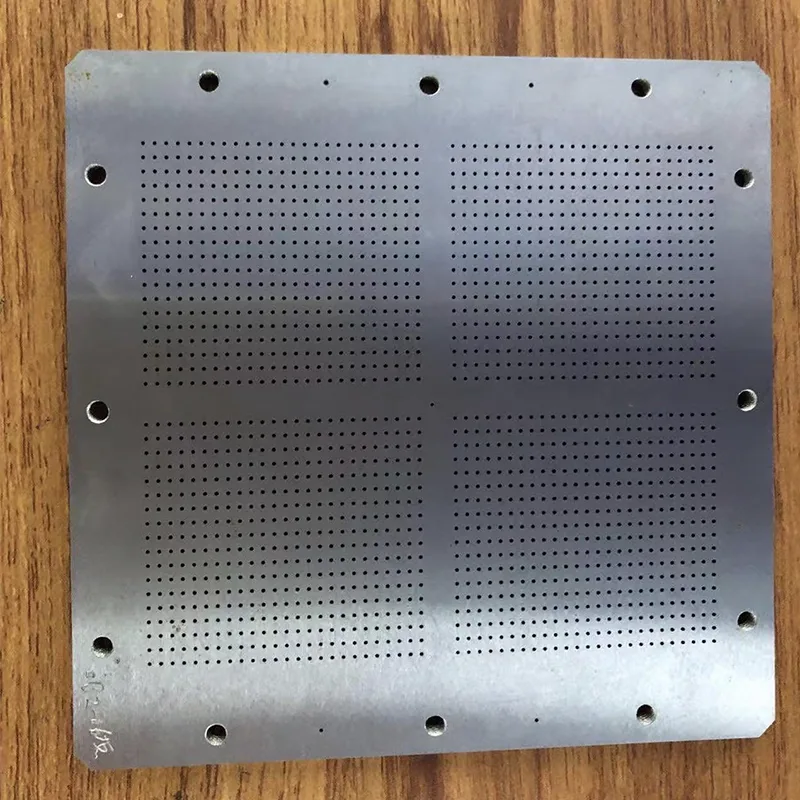

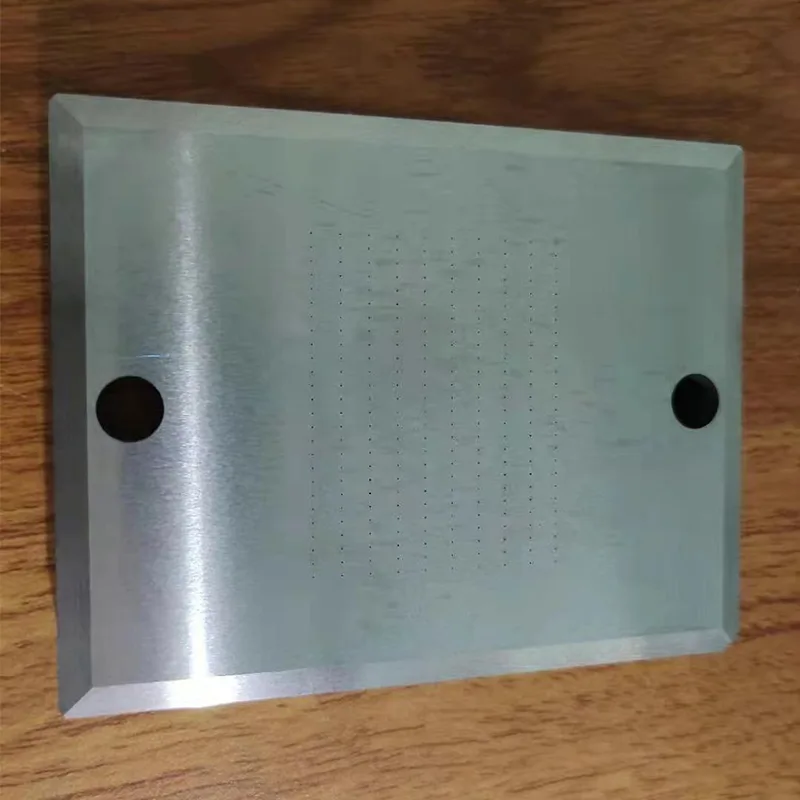

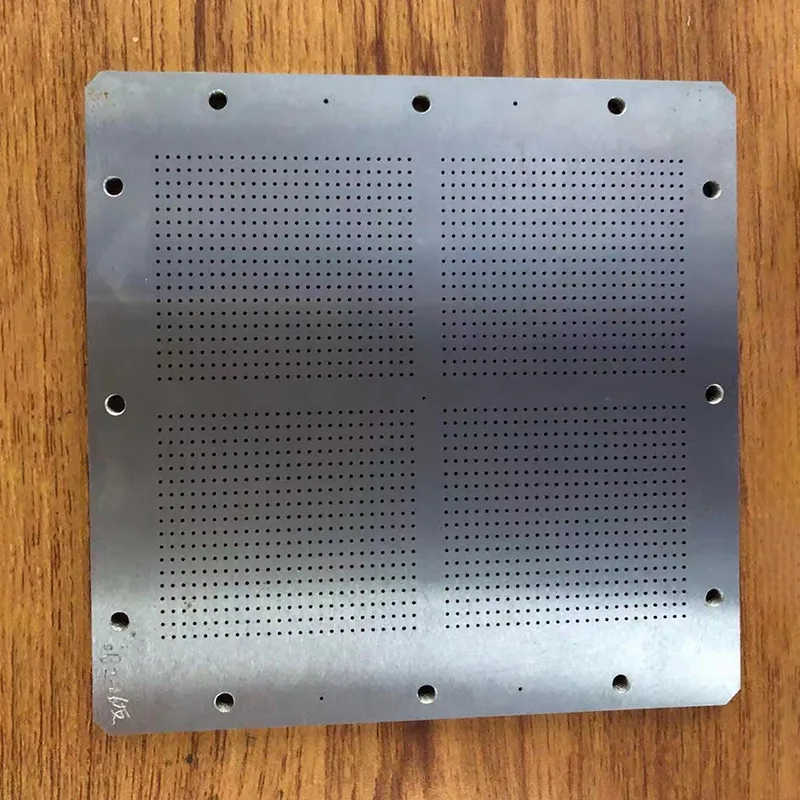

- Precisione dimensionale: la tolleranza del diametro del foro è rigorosamente controllata entro ±0,002 mm e gli errori dimensionali della profondità del foro sono ≤0,003 mm, soddisfacendo i requisiti di precisione di GB/T 13916-2008;

- Qualità della superficie: la rugosità superficiale della parete interna della fessura stretta può raggiungere Ra0,2-0,4μm, presentando un effetto specchio uniforme. Può essere assemblato direttamente senza successiva lucidatura, evitando l'usura del pezzo o l'interferenza del segnale causata dalla rugosità della superficie.

- Qualità della superficie: la rugosità superficiale della parete interna del foro rotondo può raggiungere Ra0,2-0,4μm, presentando un effetto specchio uniforme. Può essere assemblato direttamente senza successiva lucidatura, evitando l'usura dei componenti o il bloccaggio del supporto causato dalla ruvidità della superficie.

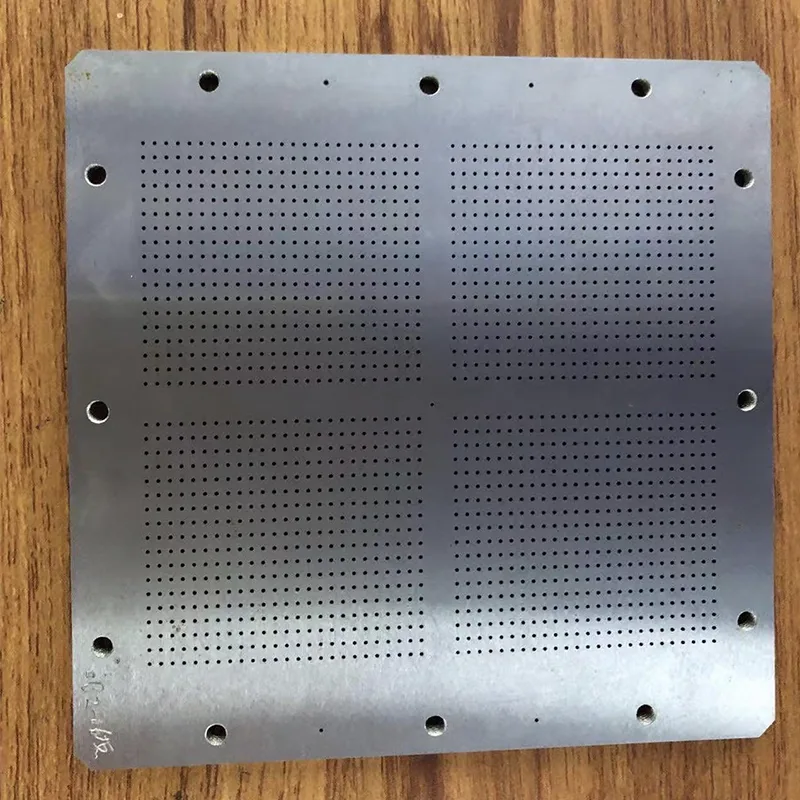

- Tolleranze geometriche: rettilineità delle scanalature ≤ 0,001 mm/100 mm, parallelismo ≤ 0,002 mm, tolleranza spaziatura delle scanalature adiacenti ≤ 0,003 mm, garantendo la coerenza della struttura multi-slot.

- Tolleranze geometriche: rotondità dei fori rotondi ≤ 0,001 mm, concentricità ≤ 0,002 mm, tolleranza della distanza centrale del foro rotondo adiacente ≤ 0,003 mm, garantendo la coerenza dell'assemblaggio della struttura multi-foro.

- Stabilità di lavorazione: l'utilizzo di un fluido di lavoro solubile in acqua e di un sistema di filtraggio a circuito chiuso riduce le vibrazioni del filo dell'elettrodo e le interferenze di scarica, ottenendo una velocità di passaggio della lavorazione a fessura stretta singola ≥ 99,2% e fluttuazione dimensionale della produzione in batch ≤ 0,0015 mm;

Stabilità di lavorazione: l'utilizzo di un fluido di lavoro solubile in acqua e di un sistema di filtraggio a circuito chiuso riduce le vibrazioni del filo dell'elettrodo e le interferenze di scarica, ottenendo una velocità di passaggio della lavorazione di un singolo foro rotondo ≥ 99,2% e una fluttuazione dimensionale della produzione in batch ≤ 0,0015 mm.

Applicazioni tipiche

L'elettroerosione a filo con foro tondo da 0,15 mm, con i suoi vantaggi principali di "apertura ultrafine + alta precisione", è ampiamente utilizzata nei campi di produzione di fascia alta con rigorosi requisiti di precisione strutturale:

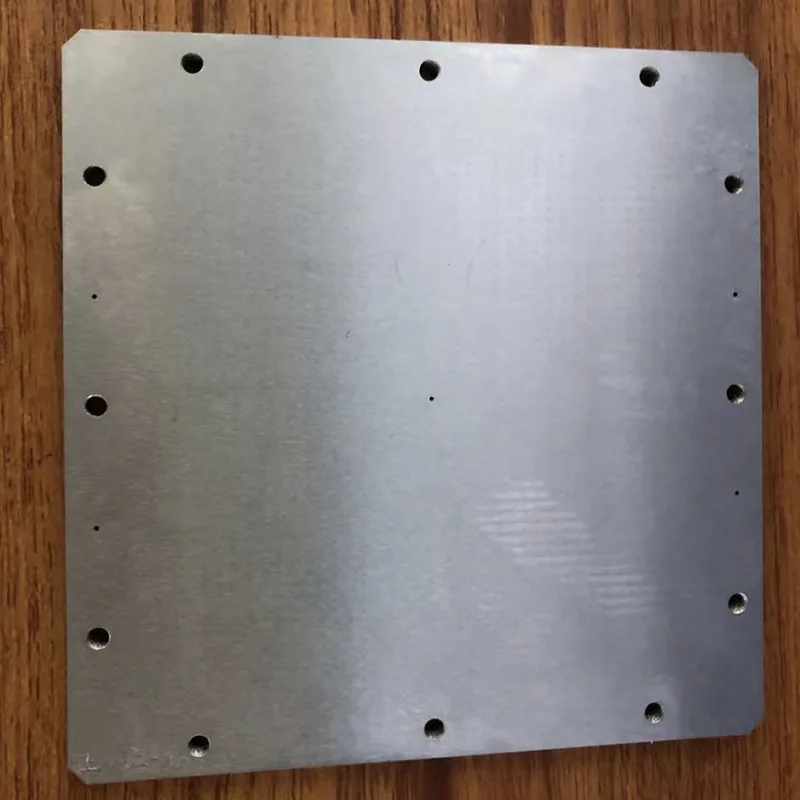

1. Produzione di stampi di precisione: utilizzato per le fessure dei conduttori negli stampi per imballaggi di semiconduttori e per le giunzioni di formatura dei terminali negli stampi dei connettori, garantendo una formazione precisa e la coerenza di inserimento/rimozione di pin e terminali, estendendo la durata dello stampo a oltre 500.000 cicli;

2. Produzione di stampi di precisione: utilizzato per i fori dei perni negli stampi per imballaggi di semiconduttori e per i fori di posizionamento dei terminali negli stampi dei connettori, garantendo un assemblaggio preciso e la coerenza di inserimento/rimozione di pin e terminali, estendendo la durata dello stampo a oltre 500.000 cicli;

3. Componenti aerospaziali: lavorazione di fessure di raffreddamento nelle pale dei motori aeronautici e fessure di trasmissione del segnale negli alloggiamenti dei sensori, garantendo efficienza di raffreddamento e stabilità della trasmissione del segnale, rispettando gli standard di affidabilità di livello aerospaziale;

4. Componenti aerospaziali: lavorazione dei fori dei perni del segnale nei sensori aerospaziali e degli orifizi di smorzamento nei nuclei delle valvole idrauliche, garantendo la stabilità della trasmissione del segnale e la precisione del controllo idraulico, rispettando gli standard di affidabilità di livello aerospaziale;

5. Componenti elettronici: utilizzati per fessure strette nei commutatori di micromotori e fessure di dissipazione del calore in resistori di precisione, riducendo le dimensioni dei componenti e migliorando le prestazioni di dissipazione del calore, allineandosi con la tendenza della "miniaturizzazione e dell'elevata integrazione" nell'elettronica di consumo;

6. Componenti elettronici: utilizzati per posizionare i fori delle spazzole nei micromotori e per i fori dei cavi nei condensatori di precisione, riducendo le dimensioni dei componenti e migliorando la conduttività, allineandosi con la tendenza della "miniaturizzazione e dell'elevata integrazione" nell'elettronica di consumo;

7. Accessori per apparecchiature mediche: fessure guida per la lavorazione in dispositivi medici minimamente invasivi e fessure per sonde negli strumenti diagnostici, garantendo la precisione del funzionamento dello strumento e l'accuratezza dei test, soddisfacendo i requisiti di biocompatibilità di livello medico.

8. Accessori per apparecchiature mediche: lavorazione dei fori dei cavi guida nei dispositivi medici minimamente invasivi e dei fori delle sonde negli strumenti diagnostici, garantendo la precisione del funzionamento dello strumento e l'accuratezza dei test, soddisfacendo i requisiti di biocompatibilità di livello medico.

Garanzia del servizio

Per soddisfare le esigenze personalizzate dei diversi clienti, forniamo un servizio di elettroerosione a filo con foro tondo di precisione end-to-end da 0,15 mm. Le nostre garanzie principali sono le seguenti:

- Supporto per la personalizzazione: possiamo personalizzare la lunghezza, la profondità, la disposizione e le relative strutture delle fessure strette in base ai disegni 2D (CAD) e ai modelli 3D (STEP/IGES) forniti dal cliente. La larghezza minima della fessura lavorata è 0,1 mm e la quantità massima di lavorazione per lotto singolo è di 1000 pezzi/lotto.

- Supporto per la personalizzazione: possiamo personalizzare la tolleranza del diametro, la profondità del foro, la disposizione e le relative strutture dei fori rotondi sulla base dei disegni 2D (CAD) e dei modelli 3D (STEP/IGES) forniti dal cliente. Il diametro minimo del foro rotondo lavorato è 0,1 mm e la quantità massima di lavorazione per lotto singolo è di 1.000 pezzi/lotto.

- Sistema di ispezione della qualità: ogni lotto di prodotti viene sottoposto a un'ispezione dimensionale completa utilizzando una macchina di misurazione a coordinate, un microscopio per utensili e un tester per la rugosità superficiale. Vengono forniti rapporti di ispezione dettagliati per garantire la tracciabilità della qualità.

- Ciclo di consegna: il ciclo di lavorazione delle parti standard è di 3-5 giorni lavorativi; Il ciclo di lavorazione delle parti personalizzate è di 5-10 giorni lavorativi a seconda della complessità. Gli ordini urgenti possono essere accelerati con consegna veloce fino a 48 ore.

- Servizio post-vendita: forniamo consulenza sulla tecnologia di elaborazione e suggerimenti per l'adattamento dell'installazione. In caso di problemi di qualità non causati dall'uomo, supportiamo rilavorazioni o resi/scambi gratuiti.