Ingranaggi per lavorazione lenta del filo sottile da 0,03 mm

Invia richiesta

Vantaggio dell'elaborazione del nucleo: la precisione è definita dalla tecnologia a filo sottile

Rispetto alla convenzionale lavorazione a filo lento, la tecnologia a filo fine da 0,03 mm raggiunge un aggiornamento a tutto tondo della lavorazione degli ingranaggi con le caratteristiche di "diametro del filo più sottile e scarico più uniforme". I vantaggi principali degli ingranaggi a lavorazione lenta a filo sottile da 0,03 mm si riflettono in tre dimensioni:

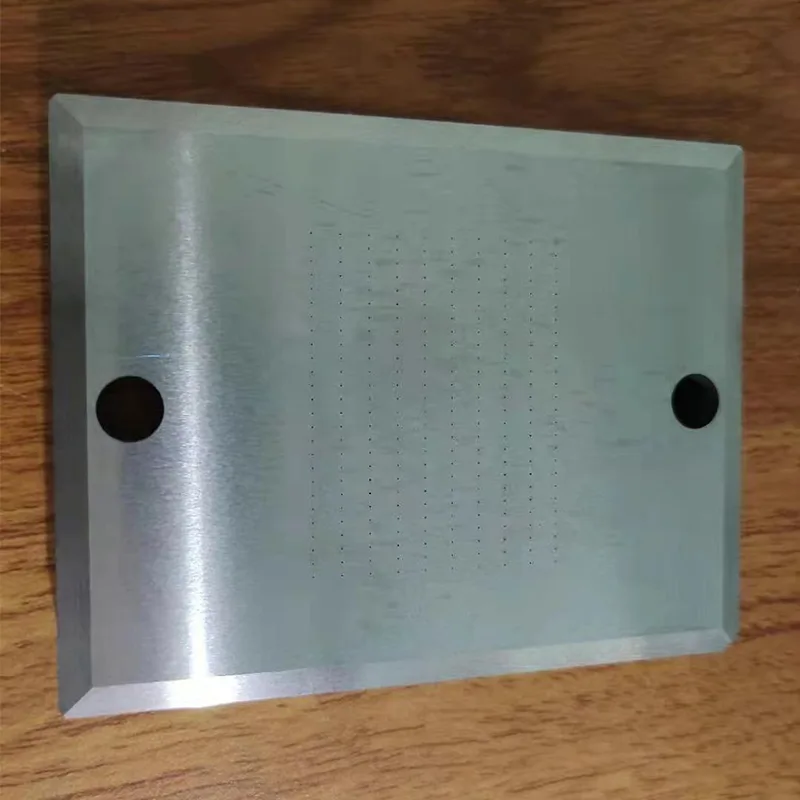

Formatura di precisione del profilo del dente ultrafine: linee sottili da 0,03 mm possono penetrare nelle scanalature dei denti dei microingranaggi con un modulo di 0,1 o inferiore. Lo spessore minimo del dente lavorato può raggiungere 0,05 mm e l'errore del profilo del dente è controllato entro ± 0,002 mm. Rigenera perfettamente contorni di profili dente complessi come evolvente e arco, risolvendo il problema della "distorsione del profilo dente" nella lavorazione di microingranaggi.

Massima ottimizzazione della qualità della superficie: la rugosità superficiale degli ingranaggi lavorati è pari a Ra0,1μm, il che può soddisfare i requisiti di basso attrito della trasmissione di precisione senza lucidatura secondaria, riducendo l'usura e il rumore durante l'ingranamento degli ingranaggi e prolungando la durata del sistema di trasmissione di oltre il 30%.

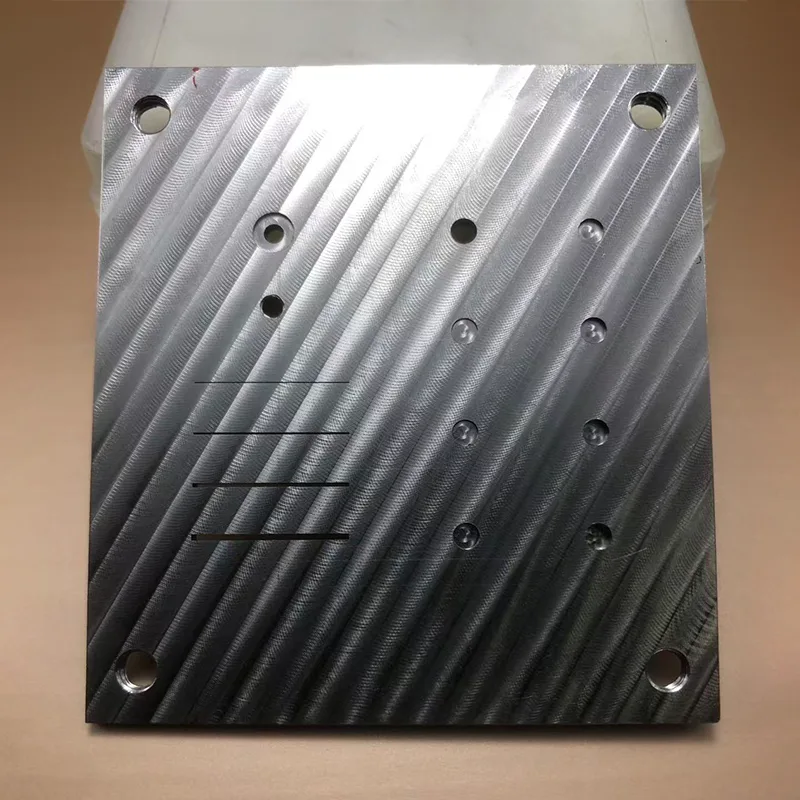

Elaborazione integrata di strutture complesse: supporta l'elaborazione integrata di ingranaggi con strutture composite come sedi per chiavetta, gradini e fori interni, evitando errori di posizionamento causati dal bloccaggio multiprocesso. L'errore di coerenza della precisione di elaborazione è ≤0,003 mm, particolarmente adatto ai requisiti dei componenti di precisione integrati.

Flusso di elaborazione

Facendo affidamento sul sistema di controllo standardizzato dell'intero processo per garantire che ogni prodotto lavorato con ingranaggi a lavorazione lenta a filo sottile da 0,03 mm soddisfi i requisiti di personalizzazione, il nostro flusso di elaborazione è il seguente:

1. Analisi dei disegni e pianificazione del processo: gli ingegneri analizzano in modo approfondito i disegni 2D/3D degli ingranaggi e, in base alle caratteristiche del materiale, formulano percorsi di alimentazione del filo sottile e piani dei parametri di scarico ed emettono schede sulla tecnologia di lavorazione

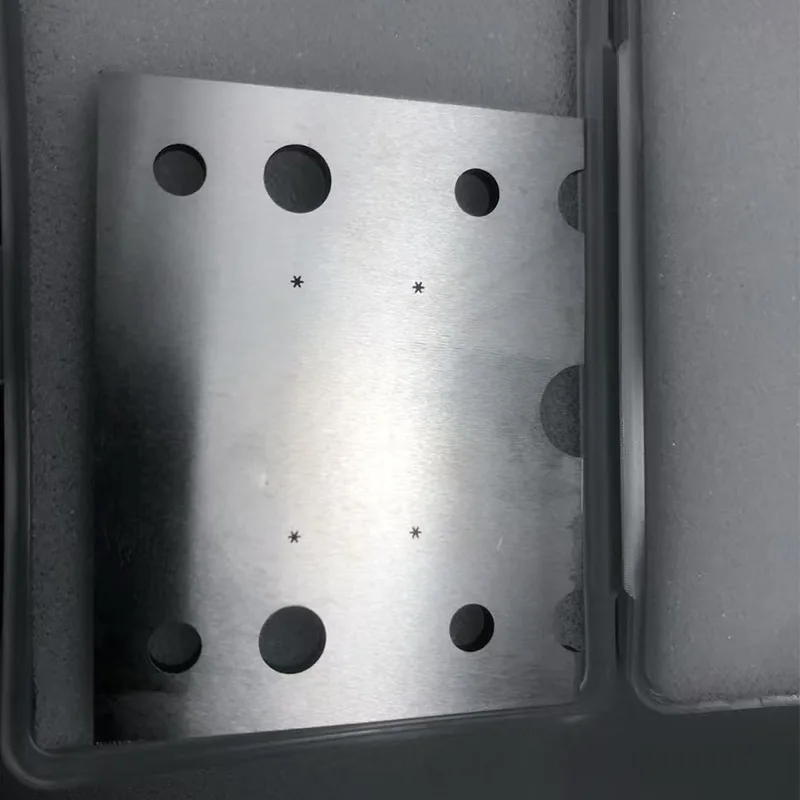

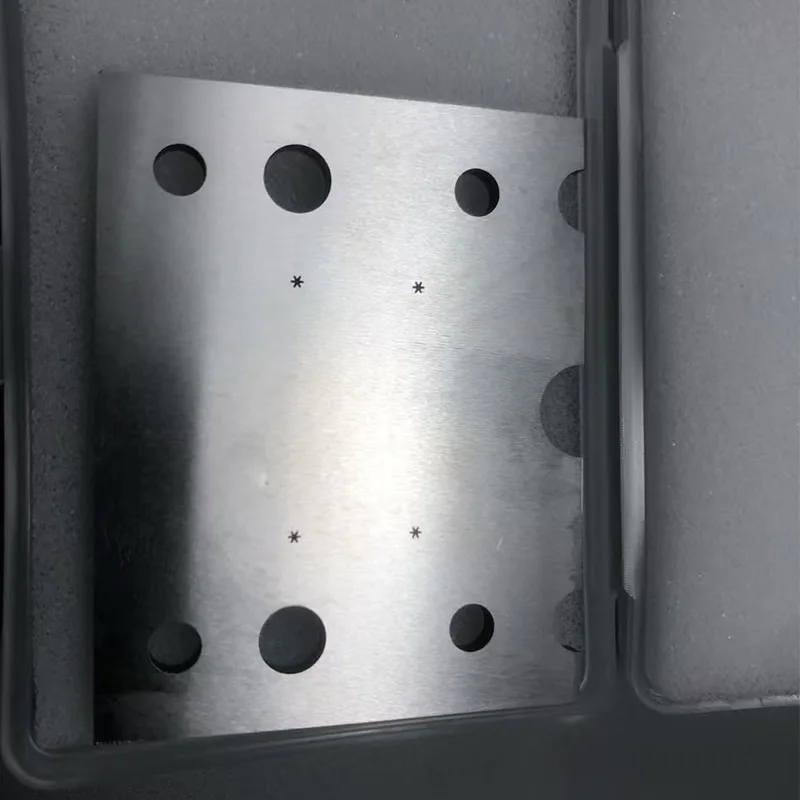

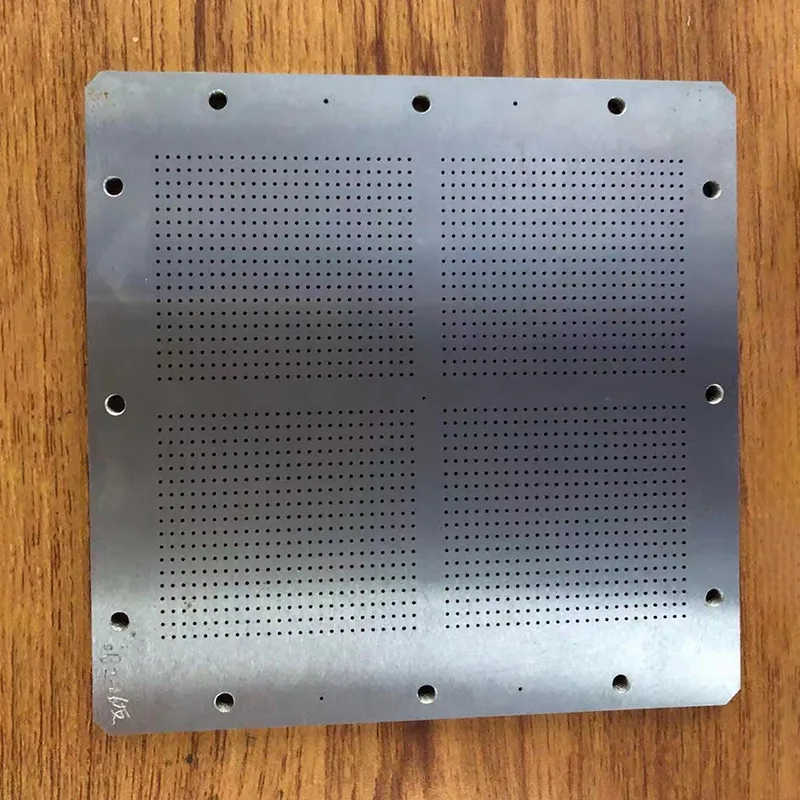

2. Bloccaggio di precisione e impostazione dell'utensile: per il bloccaggio vengono utilizzate ventose a vuoto o dispositivi di precisione e una precisione di impostazione dell'utensile di ± 0,001 mm viene ottenuta attraverso un sistema di impostazione dell'utensile di visione CCD

3. Elaborazione e ispezione in più fasi: viene adottato un metodo di elaborazione in tre fasi di "taglio grezzo - taglio semifine - taglio fine". Dopo ogni fase di lavorazione, le dimensioni chiave vengono rilevate da uno strumento di misurazione dell'immagine bidimensionale e i parametri vengono regolati in tempo reale

4. Ispezione completa e tracciabilità dei prodotti finiti: i prodotti finiti vengono sottoposti a ispezione a grandezza naturale con una macchina di misura a tre coordinate e viene rilasciato un rapporto di ispezione dettagliato. Un numero univoco è inciso al laser per la tracciabilità della qualità

Campi di applicazione

Nel campo delle apparecchiature mediche: gli ingranaggi a filo sottile da 0,03 mm per lavorazione a filo lento possono personalizzare micro-ingranaggi con un modulo di 0,08 per robot chirurgici minimamente invasivi, con un errore di passo di ≤ 0,003 mm, garantendo una trasmissione precisa delle operazioni chirurgiche

Nel campo degli strumenti di precisione: ingranaggi personalizzati in acciaio inossidabile per apparecchiature di ispezione ottica, con una rugosità superficiale di Ra0,1μm, vengono utilizzati insieme ai servomotori per ottenere un controllo dello spostamento a livello di micron

Nel campo aerospaziale: gli ingranaggi personalizzati in lega di titanio per sistemi di navigazione di veicoli aerei senza pilota, caratterizzati da una struttura di lavorazione integrale a filo sottile da 0,03 mm con fori di posizionamento, soddisfano la duplice esigenza di leggerezza e alta precisione

Blocco motore personalizzato per automobili: calibri lisci personalizzati da φ80 mm (grado IT7, materiale in lega dura) per produttori di automobili, adatti per il rilevamento del diametro del foro del blocco cilindri, tempo di rilevamento singolo ≤3 secondi, volume di fornitura annuale 500 set

Tappo lampada LED personalizzato: Tappo lampada G13 personalizzato e indicatori di arresto conformi allo standard GB 1483-2008. Le forme d'onda del filo vengono elaborate dall'ottimizzazione del computer per soddisfare i requisiti di ispezione dei lotti delle lampadine con sorgente luminosa elettrica

Parti aeronautiche personalizzate: calibri di fine corsa e arresto con filettatura trapezoidale personalizzati (grado IT6) per imprese aerospaziali, con un errore controllato entro ± 0,003 mm e certificato da standard specifici dell'aviazione

Parametri di elaborazione

|

Categoria dei parametri |

Intervallo/indice di elaborazione |

Descrizione dello scenario applicativo |

|

Modulo ingranaggi |

0,05–1,0 modulo |

Il modulo 0,05–0,2 è adatto per microstrumenti; Il modulo 0,3–1,0 è applicabile alle apparecchiature di trasmissione di precisione |

|

Diametro dell'ingranaggio |

1,0 mm–50 mm |

Supporta l'elaborazione di più tipi, inclusi ingranaggi interni, ingranaggi esterni e ingranaggi planetari |

|

Errore di intonazione cumulativo |

≤0,005MM per 10 denti |

Soddisfa lo standard di precisione di grado 5 GB/T 10095.1-2008, adatto per requisiti di trasmissione ad alta precisione |

|

Materiali comuni |

SKD11, DC53, acciaio al tungsteno, lega di titanio, acciaio inossidabile 316L |

La lega di acciaio al tungsteno/titanio è adatta per scenari ad alta resistenza; l'acciaio inossidabile è adatto per ambienti resistenti alla corrosione |