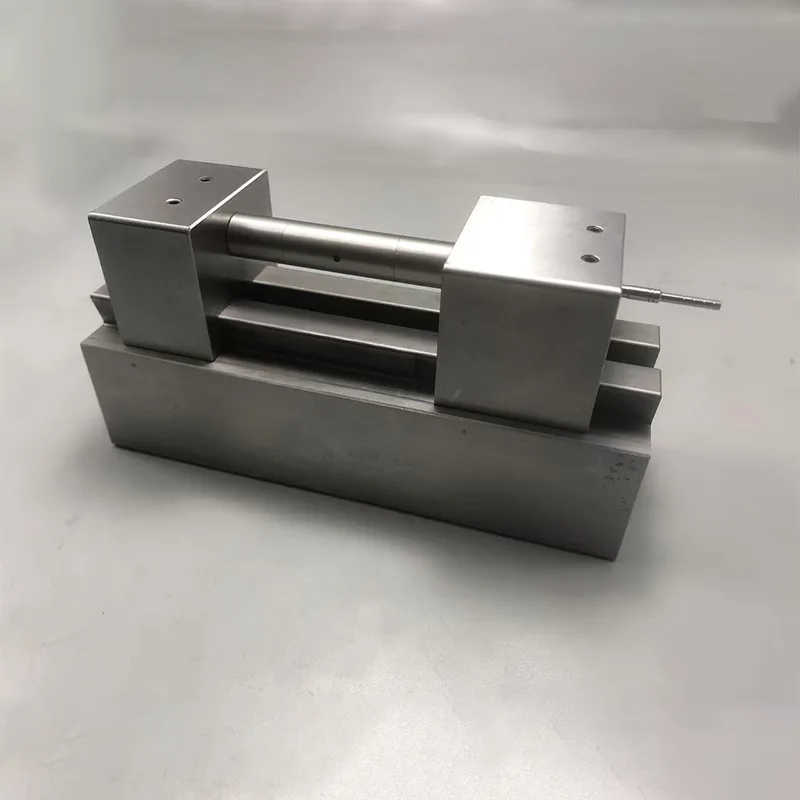

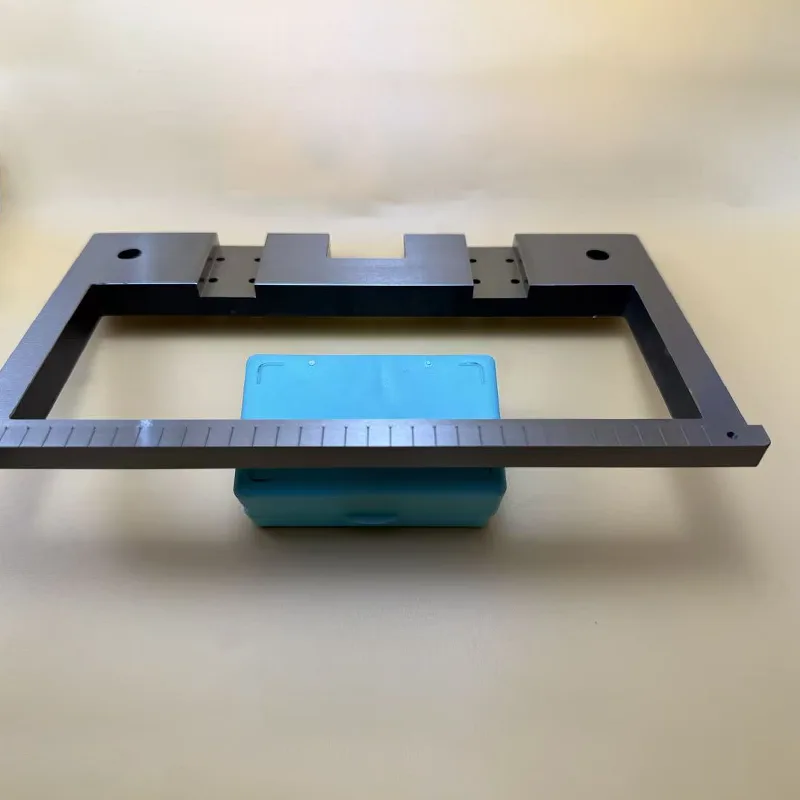

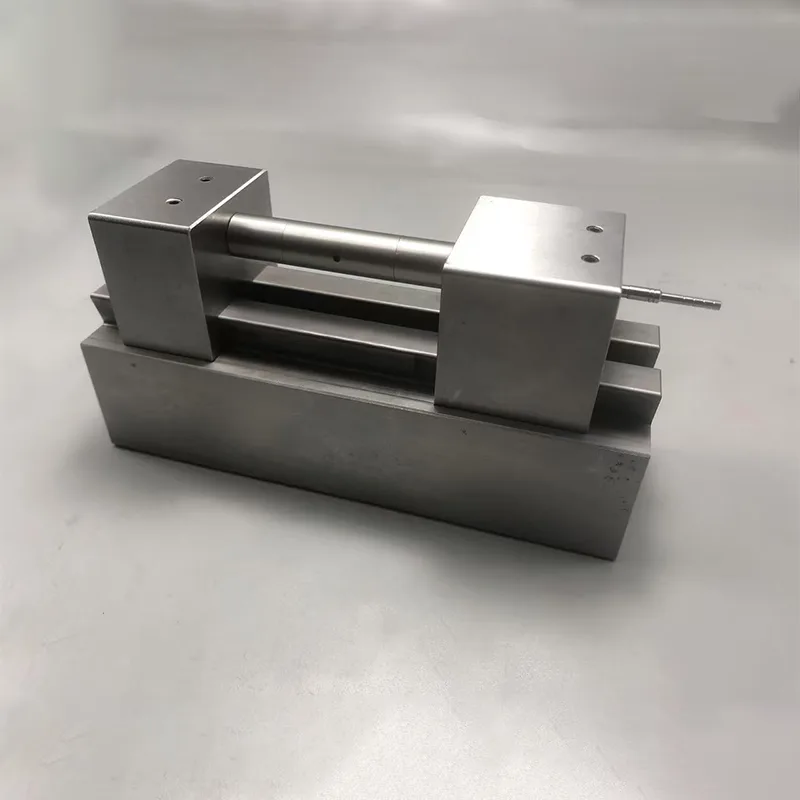

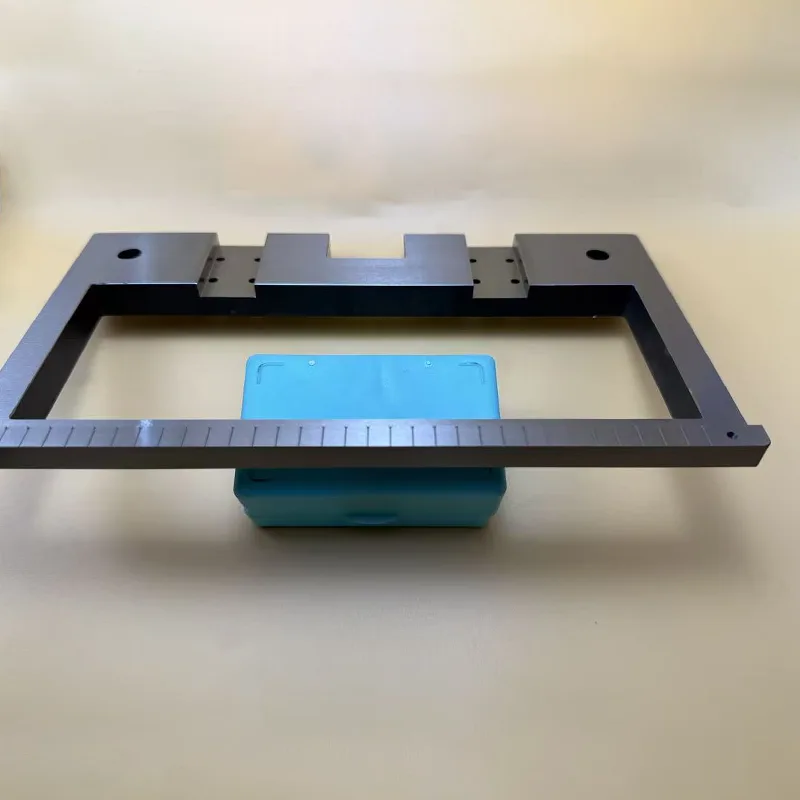

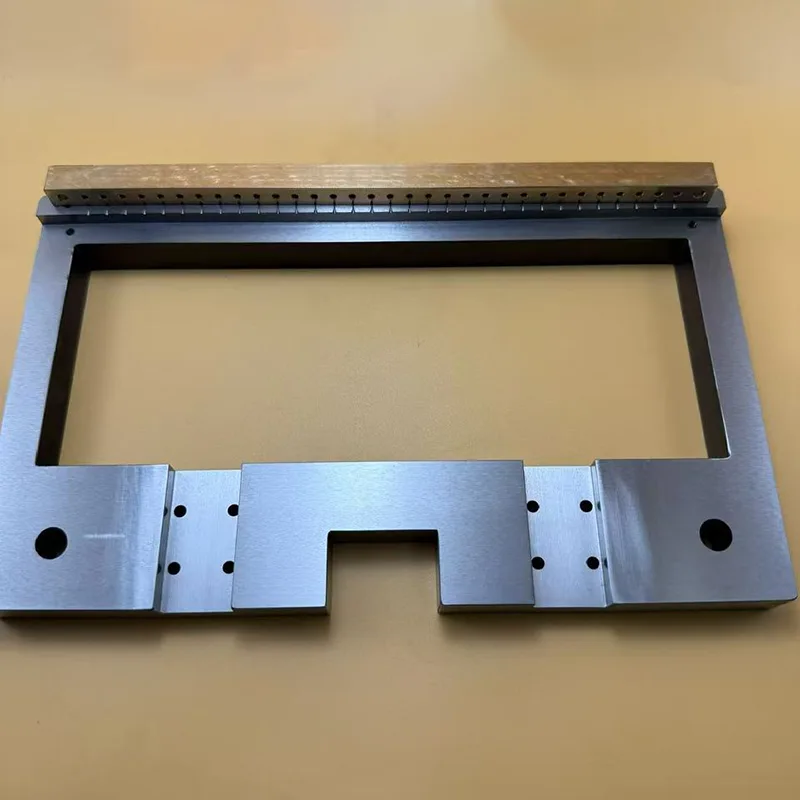

Attrezzature per utensili di assemblaggio

Invia richiesta

Vantaggi prestazionali dei dispositivi per utensili di assemblaggio Xincheng

1. Sistema di posizionamento di precisione: "Garanzia di riferimento" con precisione millimetrica

I componenti di posizionamento sono realizzati con materiali in lega ad alta durezza (come 40Cr bonificato, con durezza superficiale che raggiunge HRC50-55) e sono rettificati con precisione. Le tolleranze dimensionali dei perni di posizionamento e dei blocchi di posizionamento sono controllate entro ±0,01 mm. Dotato di una struttura di posizionamento regolabile multidirezionale, supporta sezioni di regolazione fine per gli assi X/Y/Z e le direzioni di rotazione, che possono corrispondere con precisione alle minime deviazioni dimensionali di diversi lotti di componenti. Per pezzi complessi come superfici curve e superfici inclinate, viene adottato un design di posizionamento del profilato per garantire che la superficie di posizionamento sia a contatto al 100% con la superficie del pezzo, evitando efficacemente deviazioni di spostamento durante il processo di assemblaggio. La precisione dell'assemblaggio è controllata stabilmente nell'intervallo 0,02-0,05 mm, che è di gran lunga superiore alla precisione dell'assemblaggio manuale.

2. Dispositivo di bloccaggio intelligente: la "tecnica dell'equilibrio" tra sicurezza e flessibilità

Adotta modalità di bloccaggio multipotenza come pneumatica, idraulica o elettrica. La forza di serraggio può essere regolata in base alle caratteristiche del materiale del pezzo (intervallo 50-5000 N). È dotato di un sensore di pressione per fornire un feedback in tempo reale sullo stato di bloccaggio. Quando il valore della forza supera l'intervallo di sicurezza, si fermerà automaticamente e emetterà un allarme per evitare danni al pezzo. Il meccanismo di bloccaggio adotta un design a risposta rapida, con l'azione di bloccaggio/rilascio che non richiede più di 0,3 secondi. In combinazione con la logica di controllo dell'interblocco, può ottenere un bloccaggio sincrono su più stazioni, riducendo significativamente il tempo di funzionamento ausiliario. Per le parti vulnerabili o con pareti sottili, vengono forniti cuscinetti di bloccaggio flessibili (come materiali in poliuretano o nylon) per garantire l'affidabilità del bloccaggio evitando graffi superficiali o deformazioni del pezzo.

3. Struttura modulare: "Flessibilità produttiva" per un rapido adattamento

Il telaio principale è realizzato con profili di alluminio o struttura saldata in acciaio al carbonio e viene sottoposto a un trattamento di invecchiamento per eliminare le sollecitazioni, garantendo l'assenza di deformazioni durante l'uso a lungo termine. I componenti funzionali principali (blocchi di posizionamento, cilindri di bloccaggio, manicotti di guida) adottano un design dell'interfaccia standardizzato, supportando un rapido smontaggio e sostituzione. Può completare il cambio dell'attrezzatura per diversi prodotti entro 30 minuti, soddisfacendo i requisiti di produzione di piccoli lotti e molteplici varietà. Nel frattempo, il framework riserva interfacce di espansione, che possono aggiungere moduli funzionali come sensori di rilevamento e meccanismi di alimentazione automatica in base ai requisiti di aggiornamento del processo di produzione, ottenendo una connessione perfetta tra "attrezzature e linea di produzione".

4. Umanizzazione e sicurezza: una “rete di sicurezza” per abbassare la soglia operativa

La disposizione degli utensili segue il principio dell'"ergonomia", con l'altezza operativa controllata entro un intervallo compreso tra 750 e 900 mm. L'operazione di bloccaggio adotta interruttori a pedale o pulsanti a sfioramento, riducendo azioni ripetitive come piegarsi e alzare le mani e riducendo l'intensità del lavoro dei lavoratori. Dotato di doppia protezione di sicurezza: A livello meccanico è adottato un dispositivo di interblocco anti-malfunzionamento. Quando il pezzo non è posizionato in posizione, il meccanismo di bloccaggio non può essere avviato. A livello elettrico sono adottati pulsanti di arresto di emergenza e dispositivi di allarme sonori e luminosi per garantire una risposta rapida in caso di situazioni anomale. La superficie degli utensili è trattata con verniciatura a polvere elettrostatica, resistente all'olio e alla ruggine. Inoltre, gli angoli e i bordi sono progettati con transizioni ad arco per evitare il rischio di urti e graffi durante il funzionamento.

5. Durabilità e facilità di manutenzione: "Efficacia a lungo termine" per ridurre i costi di utilizzo

Le parti mobili principali (come alberi di guida e pistoni dei cilindri) adottano guarnizioni e grasso lubrificante importati, resistenti all'usura e all'invecchiamento. In condizioni di utilizzo normali, la durata dei componenti principali può raggiungere oltre un milione di volte. L'attrezzatura è dotata di interfacce di lubrificazione centralizzata e finestre di osservazione del livello dell'olio. La manutenzione regolare richiede solo il rifornimento di grasso, senza la necessità di complessi disassemblaggi. Le parti vulnerabili (come perni di posizionamento e cuscinetti di bloccaggio) sono tutti accessori standardizzati, convenienti da acquistare e sostituire, riducendo significativamente i costi di manutenzione e i tempi di fermo.

Campi di applicazione del prodotto Attrezzi per l'assemblaggio

Nel campo della produzione automobilistica: è adatto per l'assemblaggio di componenti chiave come blocchi motore, scatole di trasmissione e gruppi di telai, ottenendo un inserimento a pressione e un posizionamento precisi di cuscinetti, ingranaggi e guarnizioni, garantendo l'accuratezza dell'assemblaggio del sistema di alimentazione e riducendo il rischio di guasti successivi.

Nel campo aerospaziale: forniamo soluzioni personalizzate di posizionamento e bloccaggio per pezzi di alta precisione come pale di motori aeronautici e componenti strutturali della fusoliera, soddisfacendo severi requisiti di tolleranza di assemblaggio (≤0,01 mm) per garantire la sicurezza di volo degli aerei.

Nel campo dell'elettronica e degli elettrodomestici: è adatto per l'assemblaggio di telai di telefoni cellulari, schede madri di computer e componenti di batterie di nuova energia. Adotta un bloccaggio flessibile e una guida precisa per prevenire danni ai componenti elettronici e migliorare la velocità di passaggio dei processi successivi come la tecnologia a montaggio superficiale (SMT) e la saldatura.

Nel campo delle macchine edili: per componenti strutturali di grandi dimensioni come benne di escavatori e telai di pale caricatrici, forniamo attrezzature di collegamento multistazione per ottenere operazioni standardizzate in processi come il serraggio dei bulloni e il posizionamento dei cordoni di saldatura, aumentando l'efficienza dell'assemblaggio di oltre il 30%.

Servizi personalizzati e supporto tecnico

Xincheng offre un servizio completo che copre "analisi dei requisiti - progettazione della soluzione - produzione di prototipi - produzione di massa - manutenzione post-vendita". Il team tecnico può condurre analisi di modellazione e simulazione 3D sulla base dei disegni del pezzo, dei processi di assemblaggio e dei requisiti del ciclo di produzione forniti dal cliente, ed evitare in anticipo problemi come interferenze di assemblaggio e deviazioni di posizionamento. Dopo la consegna, verranno forniti tecnici professionisti per l'installazione in loco, la messa in servizio e la formazione operativa, oltre a un servizio di garanzia gratuito di 12 mesi, supporto tecnico a vita e fornitura di accessori per garantire l'adattamento a lungo termine delle attrezzature di assemblaggio al processo di produzione.